Приводы для прокатных станов, клетей прокатных станов. Применение прямоходных механизмов в металлургии.

Прямоходные механизмы широко используются в металлургической промышленности. В цехах выплавки очень часто требуется линейное перемещение частей оборудования, связанного непосредсвенно с выплавкой или обработкой металла.

Прямоходные механизмы широко используются в металлургической промышленности. В цехах выплавки очень часто требуется линейное перемещение частей оборудования, связанного непосредсвенно с выплавкой или обработкой металла.

В качестве движущих приводов оборудования используют линейные приводы с электрическим принципом действия, с электродвигателями постоянного и переменного тока.

Там, где не требуется бесступенчатое регулирование частоты вращения вала, применяют асинхронные двигатели переменного тока. Для бесступенчатого регулирования частоты вращения, особенно в механизмах подач, все большее применение находят электродвигатели постоянного тока с возможностью регулирования.

Особенно широко электроприводы и винтовые домкраты используется в доменном, сталеплавильном и прокатном производстве.

Металлургия - важнейшая отрасль для промышленности. Ее продукция используется во всех отраслях народного хозяйства, даже сами прямоходные механизмы - состоят из металла. наиболее развита металлургия на Урале, именно здесь перерабатывают большую добытого сырья. На всю страну известны местные заводы черной металлургии, также здесь выразабывают 70% цинка, 43% меди. В Северо-Западном регионе страны идет добыча бокситов и другого сырья для выплавки алюминия, в Сибири, кроме алюминиевых заводов, производят свинец, вольфрам и ртуть, идет добыча свинцовой и оловянной руды.

Цеха всех этих предприятий оснащены самым разнообразным оборудованием - печами, станками, электрометаллургическим оборудованием, где используются линейные приводы, прямоходные механизмы МЭП.

Продукция металлургических заводов:

- промежуточная - добытая и обогащенная руда (этим занимаются ГОКи) а также кокс, чугун, выплавленный металл.

- готовые изделия - это металлопрокат, трубы, метизы различных видов, а также товары народного потребления.

В общем виде, процесс получения металлов - это процесс восстановления и зависят от формы существования металла в природе и его окислительной активности. Общая схема металлургического комбината полного цикла приведена здесь.

Металлы получают двумя основными способами:

Электрометаллургия - метод получения металлов путем электролиза, подразделяется на две большие группы:

- электрохимия - то же самое что электролиз, ток пропускается через раствор электролита, с его помощью можно получить более 50 видов металлов.

- электротермия - нагрев металлов электрическим током, а не от нагрева топлива - бездымный способ, виды электрического нагрева - дуговой, индукционный.

Процессы электрохимии и электротермии включают в себя плавку стали в дуговых и индукционных печах (печах электрошлакового переплава (ЭШП), вакуумно-дугового переплава (ВДП) и электронно-лучевого переплава (ЭЛП)), спецэлектрометаллургию, рудовосстанавливающую плавку, включающую производство ферросплавов и штейнов, выплавку чугуна в шахтных электропечах и т.п.

Спецэлектрометаллургия - это вакуумная дуговая плавка, электроннолучевая плавка, электрошлаковая переплавка, плазменно-дуговая плавка. Этими методами переплавляют стали и сплавы ответственного назначения, тугоплавкие металлы — вольфрам, молибден, ниобий и их сплавы, высокореакционные металлы — титан, ванадий, цирконий, сплавы на их основе.

Пирометаллургия - обычная выплавка из руды, нагревание идет с помощью топлива, например - угля. Наиболее распространенный метод.

Чугун обычно вырабатывают в доменных печах, более пластиные виды стали - в мартеновских печах. Процесс плавки мартеновской печи можно регулировать и останавливать, в отличии от доменной.

Гидрометаллургия - восстановление металлов их их солей в растворах. Применение каждого из этих методов зависит от активности конкретного металла и исходного сырья для получения.

В настоящее время особо актуальны - плазменная плавка металлов, зонная плавка, электроогневая плавка.

Оборудование для металлургии представленно очень широко, используются различные принципы работы.

Различают станки и оборудование, непосредственно причастные к плавке (всевозможные плавильные печи) и станки для металлообработки.

Различают станки и оборудование, непосредственно причастные к плавке (всевозможные плавильные печи) и станки для металлообработки.

На производстве используются множество станков, классифицированных по различным признакам: по степени точности (существуют 5 классов точности), по степени автоматизации (автоматы, полуавтоматы, неавтоматизированные), по степени универсальности (изготовляющие продукцию широкой номенклатуры или однотипную).

Станки для металлообработки - лазерная и плазменная резка, установки гидроабразивной резки, оборудование для сварки, гибочные станки, листогибочные станки, координатно-пробивные прессы для формовки и пробивки листов и прочие формовочные машины, вальцы для создания круглых конических отверстий из тонколистого проката.

Также кузнечно-прессовое оборудование - осуществляет деформацию металла путем приложения ударного усилия, к нему относят кривошипные прессы, машины для ковки, также вальцы и винтовые прессы.

В каждом из них для регулирования могут использоваться прямоходные механизмы.

Общая классификация металлобрабатывающих станков - токарные, сверлильные, расточные, шлифовальные и доводочные, зубо- и резьбообрабатывающие, фрезерные, строгальные, долбежные, протяжные, а также электрохимические и электрофизические (использующие различные физические и химические свойства, н-р ультрозвуковое, лазерное, плазменной воздействие).

Общая классификация металлобрабатывающих станков - токарные, сверлильные, расточные, шлифовальные и доводочные, зубо- и резьбообрабатывающие, фрезерные, строгальные, долбежные, протяжные, а также электрохимические и электрофизические (использующие различные физические и химические свойства, н-р ультрозвуковое, лазерное, плазменной воздействие).

Металлорежущие станки обычно оснащают индивидуальным приводом: основное движение, движение подачи, вспомогательные манипуляции производятся с помощью разных приводных устройств и электрических двигателей.

Например, привода подачи обычно состоит из следующих элементов: электродвигатель, шарико-винтовая передача, подшипники и соединительный элемент, в качестве которого может использоваться, например, сильфонная муфта, или, если требуется увеличить крутящий момент двигателя, зубчатый или ременной редуктор.

Для применения в металлургии очень важна точность механизмов, сбой может нарушить тех процесс и продукция окажется бракованной.

Прямоходных механизмы (электроприводы) и винтовые домкраты применяются для:

- перемещения заслонок, задвижек, шиберов;

- открытие/закрытие дверцы печей;

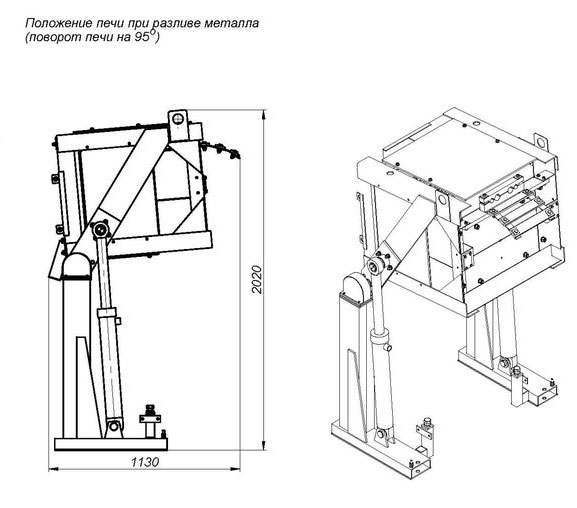

- для механизма наклона печи;

- для наклона оборудования при загрузке/ разгрузке;

- для регулирования завалочного окна;

- для перемещения тележек;

- прочих погрузочно-разгрузочных устройствах, транспортерах.

- для запорно - регулирующей арматуры, шнеков;

- челюстные затворы бункера;

- для поднятия намоточных валков;

- для регулирования нажатия и перемещения прокатных валков;

- перемещение ленточных конвейеров;

- вспомогательные подъемные механизмы.

- в электродуговых печах

- в формовочных машинах;

- ковши мультидозавалочных машин;

- плужковый сбрасыватель;

- манипуляторы;

- привод секторного затвора;

- привод прокатного стана;

- привод для заслонки;

- привод для задвижки;

- привод валков прокатных станов;

- привод клетей прокатных станов;

Использование прямоходных механизмов МЭП для привода прокатных станов

Одно из применений механизмов - регулирование валков клети прокатного стана.

Одно из применений механизмов - регулирование валков клети прокатного стана.

Прокатные станы - основное оборудование металлургических станков - подразделяются на несколько категорий, в зависимости от диаметра валков или шестерен шестеренной клети.

У рельсобалочных станов диаметр валков - 750 - 900 мм, у проволочных - 150 - 280 мм, у толтолистовых до 5500 мм, универсальные станы - до 2000 мм. Существуют также трубные станы, осе- и шаропрокатные и т.п.

Также выделяют:

- Станы горячей прокатки, к которым относятся обжимные, заготовочные, рельсобалочные, сортовые, проволочные, штрипсовые, листовые, широкополосные.

- Станы холодной прокатки, к которым относятся листовые, жестепрокатные и станы для прокатки тонкой и тончайшей ленты.

- Станы специального назначения — колесопрокатные, бандажепрокатные, для прокатки полос и профилей переменного сечения, шаров, шестерен, винтов, гнутых профилей и т.п.

Дополнительно классифицируют: линейные, последовательные, полунепрерывные и прерывные станы.

Последовательные станы объединяют последовательно расположенные клетей, число которых равно числу проходов полосы, так как она через каждую клеть проходит только один раз. Используются для покатки сортового и фасонного профиля.

Полунепрерывные станы применяются для прокатки мелкого сорта, проволоки и полос. Эти станы состоят из двух групп клетей — непрерывного и линейного станов.

Непрерывные станы состоят из ряда последовательно расположенных клетей, в каждой из которых прокатываемая полоса проходит один раз, полоса одновременно прокатывается в нескольких клетях. Используют для заготовочного, широкополосного, мелкосортного, проволочного проката, в станах для холодной рулонной прокатки листов.

Основным параметром листовых станов является длина бочки валка, в миллиметрах, которая определяет наибольшую ширину прокатываемых на стане листов или полос.

Клеть прокатного стана это - конструкция из двух опорных станин, между которыми размещаются валки для проката. Клети линейных станов расположены в одну, две, три и более линий. Первую линию называют обжимной, последующие - черновая и чистовая (каждая может состоять из нескольких клетей), и каждая линия обычно имеет свой электропривод.

Клеть прокатного стана это - конструкция из двух опорных станин, между которыми размещаются валки для проката. Клети линейных станов расположены в одну, две, три и более линий. Первую линию называют обжимной, последующие - черновая и чистовая (каждая может состоять из нескольких клетей), и каждая линия обычно имеет свой электропривод.

Видов клетей очень много, подраделяются они по многим параметрам, например, по схеме и расположению валков - двухвалковая клеть, трех-, четырех-, шести-, двенадцати-, двадцати- валковая клеть. универсальная балочная клеть, универсальная клеть слябинг и т. п. А также с реверсом (прокат идет в прямом и противоположном направлении) или без него. Также постепенно может происходить ускорение и замедление процесса.

Прокатные валки могут регулироваться индивидуальным и групповым приводом. Групповой привод приходит в движение от одного общего электрического двигателя, а при индивидуальном каждый вал имеет свой мотор мощностью от десятков до тысяч киловат с различными скоростями.

И чем прощее и унифицированнее процукция, - для рельсобалочных станов, для произодства заготовок для более "тонкой" продукции. Индивидуальный привод применяется для обжимных станов.

И реализации обоих видов проката могут использоваться прямоходные механизмы МЭП (линейные приводы, прямоходные механизмы) с подключенными электронными устройствами управления -датчиками, преобразователями. Также оператор может регулировать скорости и усилие нажима вручную. МЭП используются для механизмов валков, для изменения нажима и расстояния между рабочими валками. Также линейные приводы используются для подъема-опускания крышек клетей прокатных станов.

Механизмы могут использоваться для автоматизации вспомогательных операций. например для очистки от шлака. Очистка от шлака является очень важной операцией, шлак обычно образуется в результате окисления. В особо крупных размерах он сливается в ковши,

транспортируемые специальным шлаковозом. Прямоходные механизмы могут использоваться для механизма захвата и наклона ковша шлаковоза. Для механизма наклона печи - для выпуска стали и спуска шлака.

Просмотров: 10433 | Дата публикации: Вторник, 14 апреля 2015 09:08 |